Głównym zadaniem jak i korzyścią płynącą z używania przemienników częstotliwości jest płynna regulacja (kontrola) prędkości obrotowej silników elektrycznych. Stosowanie ich ma jednak znacznie więcej plusów:

Sterowanie momentem obrotowym silnika – nowoczesne modele oferują sterowanie wektorem pola w trybie momentowym, gdzie my jako użytkownik zadajemy odpowiedni moment do wygenerowania na wale, a jego prędkość zmienia się wraz z obciążeniem. Gdy obciążenie zrówna się z zadaną wartością momentu dla napędu – silnik wynikowo zatrzyma się w miejscu. Z wykorzystaniem tej funkcji bardzo często mamy do czynienia w procesach związanych z wszelkiej maści nawijaniem/odwijaniem i przewijaniem.

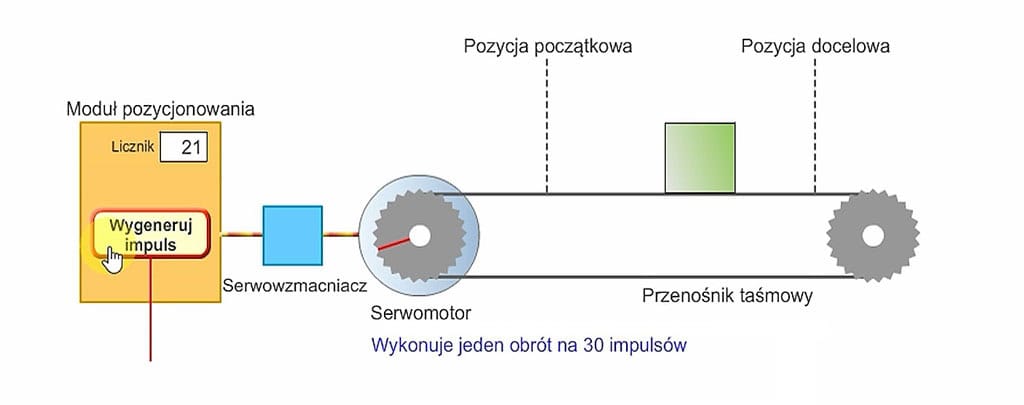

Kontrola pozycji – sterowanie wektorem pola w trybie pozycyjnym. Funkcja ta swoim działaniem przypomina pracę typowego serwonapędu. Musimy dysponować silnikiem z zamontowanym przetwornikiem impulsowo-obrotowym (enkoderem). W takiej konfiguracji otrzymujemy sygnał zwrotny mówiący o przebytej drodze i położeniu kątowym wału silnika. Dzięki temu możemy dyktować swojemu napędowi odpowiednią drogę do przebycia z uwzględnieniem odpowiedniej dynamiki ruchu. Mówiąc wprost – za pomocą standardowego przemiennika serii FR-E800 możemy rozkazać swojemu napędowi by wykonał dla przykładu – 100 obrotów w prawą stronę z prędkością osiąganą przy 30Hz, a następnie 300 obrotów w prawą stronę, itd.

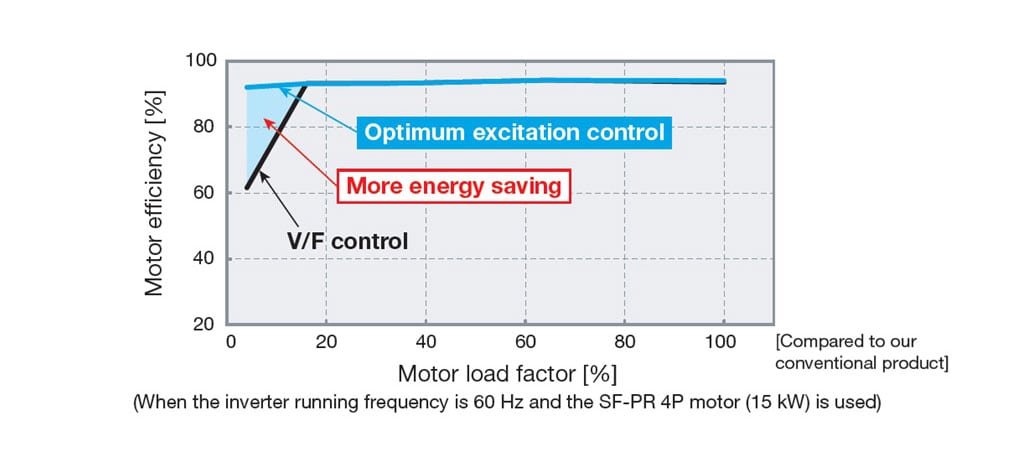

Oszczędność energii elektrycznej – najłatwiej można je wygenerować w aplikacjach HVAC (z angielskiego – „heating”, „ventillation”, „Air conditioning”, „refrigeration” – czyli grzanie, wentylacja, klimatyzacja oraz chłodzenie). Są to aplikacja w dużej mierze skojarzone z napędem wentylatora, pompy oraz kompresora. Najwięcej przetwornic częstotliwości bo prawie 70% światowej produkcji wykorzystywane jest jako napęd właśnie pompy lub wentylatora. Zejście z prędkością w dół o 10Hz w takich aplikacjach pozwala na uzyskanie nawet 50% oszczędności energii elektrycznej. Jednocześnie zmniejszamy emisję CO2 do atmosfery. Kluczem w pozyskiwaniu oszczędności jest odpowiednia regulacja prędkości napędu w dół przy jednoczesnym utrzymaniu wymaganych dla aplikacji parametrów. Takie możliwości dają nam aplikacje HVAC, gdyż z reguły są one niedociążone. W przemiennikach Mitsubishi Electric mamy dodatkowo do dyspozycji algorytm „AOEC – zaawansowane sterowanie strumieniem silnika”, który sprawia, iż napęd pobiera minimalną moc z sieci zasilającej generując jednocześnie optymalny moment wyjściowy.

Łagodny rozruch i stop silnika elektrycznego – poprzez sterowanie częstotliwością prądu wyjściowego umożliwiają najbardziej łagodny start i stop silnika. Minimalizują one uderzenia mechaniczne i hydrauliczne ograniczając stresy mechaniczne. Nasze urządzenia żyją po prostu znacznie dłużej.

Wizualizacja pracy silnika – dzięki wbudowanym wyjściowym układom pomiarowym na bieżąco informują nas o stanie silnika elektrycznego. Monitorują jego prędkość, pobór prądu, mocy, generowany moment na wale i wiele więcej. Przez to szybko możemy ocenić kondycję danego układu napędowego oraz zweryfikować poprawność jego wdrożenia w danej aplikacji.

Pełna gama zabezpieczeń silnika – wszystkie niezbędne zabezpieczenia posiadamy dostępne z poziomu samego przemiennika częstotliwości. Musimy jednak uważać, ponieważ znakomita ich większość jest domyślnie wyłączona. Najczęściej aktywne jest jedynie zabezpieczenie przed przeciążeniem silnika. Należy również pamiętać, że pomiędzy silnikiem a przemiennikiem nie powinniśmy instalować żadnych urządzeń zabezpieczających czy stykowych (poza kilkoma wyjątkami od reguły).

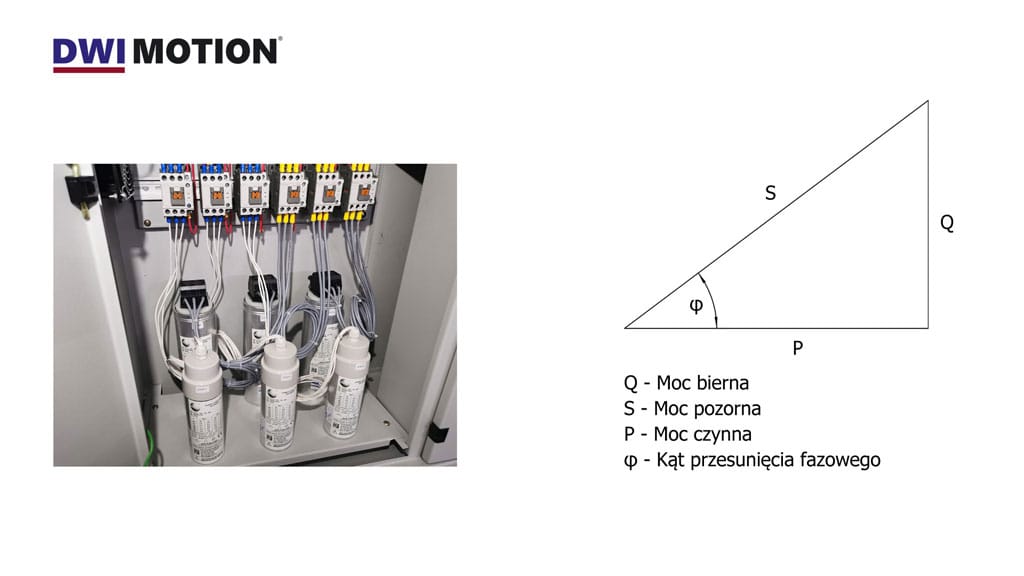

Minimalizacja poboru mocy biernej z sieci – w przypadku gdy silnik pracuje z pełnym obciążeniem na znamionowych obrotach pobiera z sieci w zasadzie jedynie moc czynną. Moc bierna wytwarzana jest w samym przemienniku i suma tych mocy czyli moc pozorna podawana jest na silnik elektryczny. Dlatego często na nalepce znamionowej przemiennika dostrzec możemy moc wyrażoną nie w jednostkach WAT lecz VAR. Często też znajdziemy w danych katalogowych zapis mówiący o tym, iż prąd wyjściowy przemiennika jest większy niż pobierany z sieci. Najłatwiej to zauważyć podczas pracy bez obciążenia.

Minimalizacja przestojów i płynna praca maszyn i urządzeń – gdy przemienniki są należycie skonfigurowane minimalizują przestoje wynikające z usterek oraz pozwalają na dostosowanie wydajności produkcji.

Predykcyjne utrzymanie ruchu – najnowsze jednostki posiadają wiele funkcji auto diagnostycznych i predykcyjnych, czyli wczesnego przewidywania zdarzeń mających wystąpić w przyszłości, które wykorzystać możemy w celu informowania jednostek utrzymania ruchu o konieczności zaplanowania wymiany urządzenia przed nastąpieniem awarii. Funkcja ta w znacznym stopniu ogranicza koszty związane z niekontrolowanymi przestojami oraz umożliwia spokojną pracę służbą remontowym. Najlepszym tego przykładem jest przemiennik serii FR-E800.

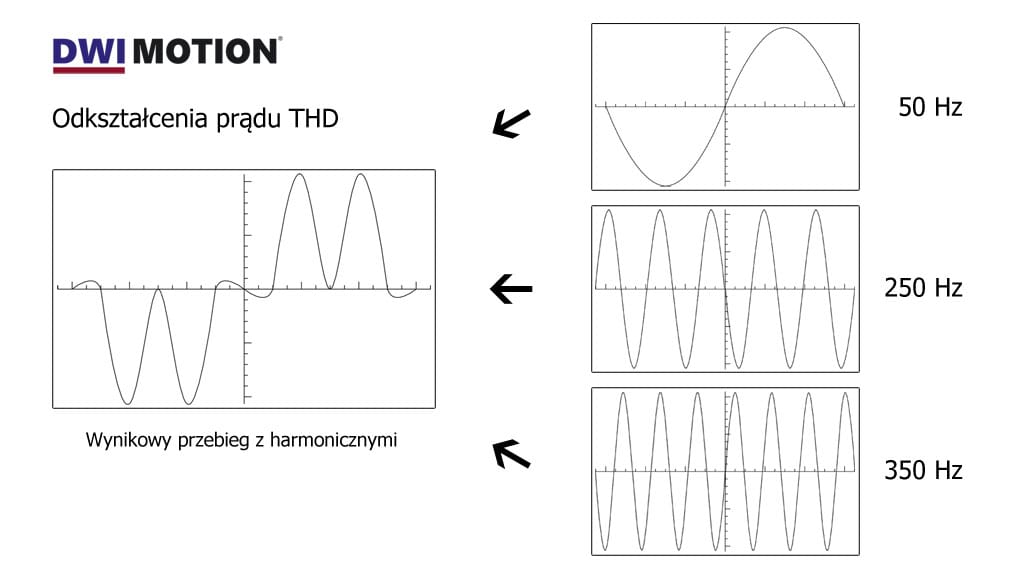

Benefitów płynących z wykorzystania przemienników jest wiele. Nie są one jednak pozbawione wad. Dwie najważniejsze niedogodności to emisja EMC do sieci oraz otoczenia i generowanie harmonicznych prądu THDI do sieci energetycznej. O emisji EMC oraz współczynniku THDI rozmawiać będziemy w dedykowanym odcinku „300 sekund z DWI MOTION”.